�_�Ɛ�������������

�L�p�[�g

�����@�O

��029-838-8469

�i���b�W�}�l�W�����g�iKM�j�Ƃ������t���悭������܂��B�����ɑ��݂���i���b�W�i�m�� Knowledge�j���A���V�X�e���⏊�����m�̑Θb�ɂ���Ă��݂��ɋ��L���A���p���A�e���̒m���̎������߁A�����i�d���j�̔��W��g�D�̊������Ɍ��т��悤�Ƃ��邱�Ƃ�_�������̂Ƃ���Ă��܂��B���E�i�����@�O�j��35�N�ԁA�����������Ă������̐����E���F�̃m�E�n�E�⎩���̌o���𒆐S����25���ڂɍ\�z���A�l�b�g����i���b�W�R���Ƃ������J���܂����B���e�I�͂܂��s�\���ł����A���ꂪ�\���E���̌����i�d���j���i�ɗ��p���ꂽ��A�O������̋Z�p���k��₢���킹�ɑ��₩�ɑΉ��ł��邱�Ƃ�O���Ă���܂��B

Contents�̊��p�������Y�����ڂ��N���b�N���Ă��������B

Contents

| ���̐��� | ��ʓI�ɑ@�ۂ̐����Ƃ͕t������s�����������Đ���ɂ��邱�Ƃ��Ӗ����邪�A���̏ꍇ�ɂ́A���ɃA���J���܂�^���p�N�������y�f��p���āA�Z���V�����̑��̕s�������������邱�Ƃ������B�Z���V�����������x�ɂ��O������A�ܕ�����A��������A�{����i���S�����j�Ȃǂɋ敪�����B

�������猦�D�������ꍇ�A���Q�������������܂������A���F���A��������Ď��A�悱���Ƃ��Đ��D������@�i�����D���j�ƁA�D���ɂ��Ă��琸���A���F������@�i�����D���j�Ƃ�����B |

| �A���J������ | �Z�b�P���A�Y�_�i�g���E��(�\�[�_�D)�A�d�Y�_�i�g���E��(�d��)�A�P�C�_�i�g���E��(���K���X)�Ȃǂ̎�A���J���������܂�p���āA97���`�{�C���Ő���������@�ł���B�g�p�����܂ɂ���ăZ�b�P�������A�Z�b�P���E�\�[�_�����A�\�[�_������3�ɕ��ނ����B |

|

�������@ |

�X���Ƃɒʂ��Ď�J�萸������ݗ���A���ˊǂɊ|�����X���������]�����Ȃ��琸������@�B����A�ؖȑ܂ɓ���ĐZ���ܗ���A�Z�b�P���A�̒��Ő�������A����A���e����g���āA110�`120���̍����ɂ����Đ����邢�̓A���J���܂̒��ŁA�Z���ԏ������鍂������������B ���D���̐����́A���������݂������D���̎��ɖȎ���ʂ��ĊƂɒ݉����A������t���ɒ��߂�����@����ʓI�ł���B

���D���̂����

|

| �������� |

|

|

|

| �O���� | �Z���V���̖c���A���}�邽�߁A�������Z�ЁA�Ⴕ���͒Y�_�i�g���E��1�`2% o.w.f.���t�A10�`15���� | �Z�b�P�������ɓ��� | �Z�b�P�������ɓ��� |

| �{���� | �}���Z���Z�b�P�� 15�`20% o.w.f. 97���`�{�C��,1�`2���� �K�v�ɂ��A�����t���X�V���Ĕ�������B |

�}���Z���Z�b�P�� 7�`12% o.w.f.�{�Y�_�i�g���E��5�`8%

o.w.f.�p�̍����t or �o�}���Z���Z�b�P�� 5�`10% o.w.f.�{���K���X 3�`5% o.w.f.�p�̍����t 97���`�{�C��,1�`2���� |

�Y�_�i�g���E�� 10�`12%o.w.f. or �d�Y�_�i�g���E��10�`15%

o.w.f. or �P�C�_�i�g���E���i���K���X�j10�`15% o.w.f.

97���`�{�C��,1�`2���� |

| �d����� | �c������Z�b�P�����A�A���J���܂��������邽�߂̈��̐��H���ł�����B�Y�_�i�g���E��1�`2% o.w.f.���t��2�`3�����C������ | �Z�b�P�������ɓ����@ | ������ |

| �Y���� | �ʏ�̌��̐����ł͖{����A�d�����̗����ɁA1�`2% o.w.f.�̊Ҍ��Y���܃n�C�h���T���t�@�C�g�𓊓����Đ����E�Y������������ɍs���ꍇ�������B | �Z�b�P�������ɓ��� | �Z�b�P�������ɓ��� |

| �E�ʊ����� | �����̍���ȋ��Q���g���̐�������n�D���ł́A�����t�̐Z���A�����A�����������̖ړI��1�`2% o.w.f.�̊����܂�Y�����邱�Ƃ�����B | �Z�b�P�������ɓ��� | �Z�b�P�������ɓ��� |

| ���� | �_��łӂ���݂����� �����Ȍ���Ȃ� �d���̉e�����傫�� 5�`2%�̃Z�b�P���c�� |

�Z�b�P�������ƃ\�[�_�����̒��ԓI���F | �e�d�ȕ����� �����C�Z���Ԑ��� �ߐ����C����ނ�ɂȂ�₷�� �p���̉e�������Ȃ� ��e�� |

| �����Y�T�N�\���̐����@�i�A���J�������̈��j

�e���@�@�@�@�@�@�@�@�@�@�Y�_�\�[�_ 10-15%owf �@�@�@�@�@�@�@�@�@�@�@�@�@50-80�� �@�@�@�@�@�@�@�@�@�@�@�@�@30-60�� �@�@�@�@�@�@�@�@�@�@�@�@�@�������@7-10%��ړr�ɂ���B �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �{����@�@�@�@�@�@�@�@�@�Y�_�\�[�_ 10-15%owf �@�@�@�@�@�@�@�@�@�@�@�@�@�Z�b�P�� 15-20%owf �@�@�@�@�@�@�@�@�@�@�@�@�@�n�C�h���T���t�@�C�g 1-2%owf �@�@�@�@�@�@�@�@�@�@�@�@�@���������� 1-2%owf �@�@�@�@�@�@�@�@�@�@�@�@�@90-95�� �@�@�@�@�@�@�@�@�@�@�@�@�@1-3���� �@�@�@�@�@�@�@�@�@�@�@�@�@pH 9.5-10 �@�@�@�@�@�@�@�@�@�@�@�@�@�������@15.5%�` �@�@�@�@�@�@�@ ��i���̓\�[�_��boil��������̂��悢���A���i���͉Ǝ\���Ɠ����悤�ɃZ�b�P��������������悢�B �\�[�_�@�@�@�@�@�@�Y�_�\�[�_ 0.10% �@�@�@�@�@�@�@�@�@�@�@�@�@40-50�� �@�@�@�@�@�@�@�@�@�@�@�@�@10-15�� �_�����@�@�@�@�@�@�@�@�@���_ 10%soln. �@�@�@�@�@�@�@�@�@�@�@�@�@�����i30-40���j �@�@�@�@�@�@�@�@�@�@�@�@�@10-15�� �@�@�@�@�@�@�@�@�@�@�@�@�@������P |

| �T�N�\���̕Y��

�_���Y���@�@�@�@�@�@�@H2O2 (35-40%) 3-5%soln. �@�@�@�@�@�@�@�@�@�@�@�@�@�P�C�_�\�[�_ (30�KBe�j H2O2�̔��� �@�@�@�@�@�@�@�@�@�@�@�@�@��C�I�������� �@�@�@�@�@�@�@�@�@�@�@�@�@50-60�� �@�@�@�@�@�@�@�@�@�@�@�@�@������-1��� �Ҍ��Y���@�@�@�@�@�@�@�n�C�h���T���t�@�C�g 3-5%soln. �@�@�@�@�@�@�@�@�@�@�@�@�@�Y�_�\�[�_ 1-2%soln. �@�@�@�@�@�@�@�@�@�@�@�@�@70-80�� �@�@�@�@�@�@�@�@�@�@�@�@�@1-4���� |

|

�}���Z���Z�b�P��

|

�����܂̂Ȃ��ł̓}���Z���Z�b�P�����ł��悭�g�p����Ă���B�}���Z���Z�b�P���̓t�����X�E�}���Z�[���ɂ����ăI���[�u�����匴���Ƃ��Đ�������A�������p�Ƃ��čō��̕i���������Ƃ���A���̖����t����ꂽ���̂ł���B�킪���ł̓I���[�u���ȊO�̗��Ԑ����A�؎���A�Ȏ����A�~���A�����Ȃǂ��������č���Ă���B

�Z�b�P���ɂ�鏜�P��p�̓Z�b�P����M���ɗn�����ƁA�ꕔ�������������Ď��b�_�ƃJ�Z�C�\�[�_�ɉ𗣂��A���������A���J�����Z���V����n�����邱�Ƃɂ����̂ł���B �@RCOONa �{ �g2O �� RCOOH �@�{�@Na�{OH-

�Z�b�P�����n�t��pH��9�`10���x�ł���A�����̐i�s�ƂƂ��ɏ���ꂽ�A���J������⋋�����`�ŁA��L�̕��t�������E���ɏ��X�ɐi�ނ̂ŁA��Ɋɖ��ȏ������Ő������s�����Ƃ��ł���B����A���b�_�͖��𗣂̃Z�b�P���ƍČ������Ď_���Z�b�P��(RCOOH�RCOONa)�ƂȂ�A�Z����p�⌦�@�ۂɋz�����ĕی��p������̂ŁA�ߐ�������胀���ɂȂ�댯�����Ȃ��A���オ��̓\�t�g�ŁA�ӂ���݊��̂��镗�����ƂȂ�B�Ȃ��A�Z�b�P�������ɂ�錦�D����̎c���Z�b�P���ʂ�0.5�`2.0%���x�ł���B |

�y�f���� |

�Z�b�P�������̏ꍇ�A�p�����̍d�x�����ł���Ca�{2�AMg�{2�Ȃǂ̋����C�I�����܂ނƁA�Z�b�P���ƌ������Đ��ɕs�n�ȋ����Z�b�P��(�X�J��)������̂ŁA�����p���͓��p����K�v�����邪�A�y�f���@�͑O�����[�y�f�����[�㏈������Ȃ�A�Ƃ��ɍy�f�����̗ǔۂ͂��̂قƂ�ǂ��O�����Ō��肳���Ƃ����Ă��悢�B�O�����̓Z���V���̎����A�c����}�邾���ł͂Ȃ��A�ϋɓI�ɃA���J���܂��g�p���Đ������O�̃Z���V����E�������Ă��������A���̍y�f���������悭�s�����Ƃ��ł��A�y�f�����̑傫�ȓ����ł��镗�����̂悢���オ��ƂȂ�B |

| �^���p�N�������y�f |

�^���p�N�������y�f�𗘗p���ăZ���V�����������鐸���@�ł���B�_�������y�f�A���������y�f�A�A���J���������y�f��3��ނ����邪�A���̂����������ɂ́A����pH��8�`9�A�������x��50�`60���t�߂̃A���J���������y�f�������p������B���Q���̒ቷ�y�f���������͎��̒ʂ�ł���B |

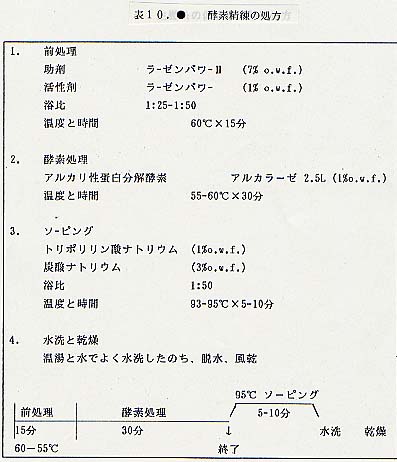

�O���� |

���܁@�i���[�[���p���[�U�j�@7% o.w.f. �����܁i���[�[���p���[�j �@1% o.w.f. ���� �@�@�@�@�@1:15�`1:30 ���x�Ǝ��� �@�@60��,15�� |

| �y�f���� |

�A���J�����`���������y�f�i�A���J���[�[ 2.5L�j�@1%o.w.f. �@

���x�Ǝ��ԁ@ 40�`55��,30�� |

�\�[�s���O |

�g���|�������_�i�g���E�� �@ 1% o.w.f.

�Y�_�i�g���E�� �@ �@3% o.w.f. ���� �@1:50 ���x�Ǝ��� �@ 70�`90��,5�`10�� |

| ���A���� |

�����Ɛ��ł悭�����̂��A�E������������B |

�������� |

|

�A���J�����`�������� �y�f �i�A���J���[�[2.5L�j |

�A���J���[�[ �i�f���}�[�N�̃m�{�E�C���_�X�g���[����s�̂���Ă��鏤�i�j��Bacillus licheniforms��萸�I���ꂽ�ۊ����t���|�{���ē���ꂽ�^���p�N�������y�f�ł��B

�y�f�̓�����@(���j�F �㗝�X�F�K�V�����w�H�Ə��Z���F��603-8305 �@�@�@�@�@�@�@���s�s�k�掇���ԃm�V��20 �d�b�F075-462-6211 ���i�F �y�f�i�A���J���[�[ 2.5L�j�@�@1,500�~/100g �����܁i���[�[���p���[�j�@ �@ 550�~/100g ���܁i���[�[���p���[ �U�j�@ 3,850�~/700g |

| �����Y�T�N�\���̍y�f�����@�@�i�y�f�����̈��j

�O�����@�@�@�@�@�@�@�@�@�Y�_�\�[�_ 1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@or �d�� �@2/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@�n�C�h���T���t�@�C�g 1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@95��-boil �@�@�@�@�@�@�@�@�@�@�@�@�@30�� �@�@�@�@�@�@�@�@�@�@�@�@�@����@1:40 �T�N�\���D���̍y�f�����ł́A�y�f�����ɐ旧�O�������ɂ����āA�A���J���܂����ł͂Ȃ��A �Y���܂p���������A�Y��������̔��x����Ɋ�^����B �y�f�����@�@�@�@�@�@�@�A���J���[�[2.5L 0.25-1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@������ 0.5-2%owf �@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@�@�@�@�@�@�@�@�d�� 1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@�m�C�Q��HC 1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@55-60�� �@�@�@�@�@�@�@�@�@�@�@�@�@60�� �y�f�����ɂ����ẮA�A���J���܂őO�������邱�Ƃɂ��A���ʂ̍y�f�Ō��ʓI�Ȑ������\�ƂȂ�B �y�f�g�p�ʂ͑O�������ɂ�����A���J���܂̎�ނƎg�p�ʂ��l�����Č��߂�K�v������B �_���Y���@�@�@�@�@�@�@H2O2 �i30%�j 10g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@�P�C�_�\�[�_ (30�KBe) 2g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@�m�C�Q��HC 1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@90�� �@�@�@�@�@�@�@�@�@�@�@�@�@60�� �Ҍ��Y���@�@�@�@�@�@�@�n�C�h���T���t�@�C�g 1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@�d�� 1g/���b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@90�� �@�@�@�@�@�@�@�@�@�@�@�@�@60�� �T�N�\���̏ꍇ�A�_���Y����ɊҌ��Y�����s���A���x�͂���Ɍ��シ��B |

| �������̐F���o���邾���Z���c���鐸�����@ | �����i��u�����v�̎����͌J������ƌ���̂���N�₩�ȉ��F�̐����ƂȂ邪�A��������ƃZ���V���̏����ƂƂ��ɁA���̒��F�͑啔���������Ă��܂��B��������������̉�����тт�����̂���������Ƃ��Ďg�p�ł���悤�ɂȂ�A�Ⴆ�Ζ�D����߂�̊G�܁i��l�܁j�̎d�����ʂɊ��҂��ł���ȂǁA��������D���ւ̎g�p���L���l�����Ă���B |

| �ޗ� | �����i��u�����v�i�ďH�Y�j�͎��Y�������ČJ�����������̉�������p�����B�J���͖�����@�ɏ�����ϖ����@�ŁA�J�����x160m/���A�@�x27d��ڕW�Ƃ��čs��ꂽ�B������2�{���Q���iS300T/m�j���Ė�2g�̑@�x���Ƃ��Đ��������ɋ������B |

| ���� | �������̗��_�i�g���E���i����䊏Ɂj�����܂Ƃ��ĕ��p�����A���J�������ƃ^���p�N�����y�f�ɂ��y�f�����ōs�����B |

| �������̗����� | �ŏ��ɁA�\�i��Ԃ̗������̍��ق�m�邽�ߏ�@�̃Z�b�P���E�Y�_�i�g���E�������@�œ������������B���̌��ʁA���炩�ɍ����F�߂�ꂽ�B�u�����v�̉������ƍב@�x�u�����ڂ́v�́A���@�x�u���肠���v��L�H���u�͂����v�A���邢�͕��ʕi��u�яH�~���a�v�ɔ�r���āA2�`3%�����ȗ������ł������B�ב@�x�̏ꍇ�A���ϑ@�x���ׂ��A���̏�A�����@�x�������������߁A�Z���V�������ʖ��ɔ�ׂď��Ȃ����Ƃ͏\���ɍl������B����A�������ł͐F�f�����������Z���V�����ɑ��݂��邽�߁A���邢�͏]�����猾���Ă���悤�ɉ������ɂ̓��E�����������܂܂�Ă��邽�߁A���@�x��L�H���A���ʕi�킠�邢�͔��������Ɣ�ׂāA�������Z���V���̕����e�Ղɗn�o����ɂ����ƍl������B���������ăZ���V�����c�����Ă���\�����l�����邪�A�d���ŗ���������ώ@���邩����A���������A�������Ɠ��l�ɗ������̒Ⴉ�����ב@�x�u�����ڂ́v���A�Z���V�����c���Ă���悤�ȍ��Ղ݂͂��Ȃ������B

�������̗��������Ⴂ�l�������������̈�Ƃ��āA�������͉𘮗������Ȃ���̂ŁA�����ɂ����Ă̓Z���V���̗n�������߂�悤�ɂ��Đ�����肪�s���Ă��邱�Ƃ���A�ϖ���J���H���ł̉������Z���V���̗����ʂ��������Ƃ�����ƍl������B ��������E�Y�_�i�g���E�����������������͍ב@�x�u�����ڂ́v�Ɠ��l�ɁA�����������Ƃ��S�̓I�Ɋ��F�����������F�������c��A��������オ��Ȃ������B�������{���̑N���ȉ��F�͂܂��������������Ă����B �Ȃ��������𔒐F�ɗ���グ��ɂ́A�����n�t����0.5g/���b�g�����x�̃n�C�h���T���t�@�C�g��Y�������A���J���������s���悢�B |

| ����䊏ɕ��p�A���J������ | �������̗��_�i�g���E���p�����A���J�������͉������̐F���c���ɂ͎�̌��ʂ͔F�߂�ꂽ���A������̉����͑S�̓I�ɔ����A1%���_�i�g���E�������n�t�̏ꍇ�ł����F�w��b*�̒l��15�O��ƒႭ�A�������̐F���c���������@�Ƃ��Ă͕s�\���ł������B |

�^���p�N�����y�f�̌��ʁ@�@�@�@�@�@�@�@

|

���������Ⴂ�Ɠ��R�̂��ƂȂ��物�F���Z���c��悤�ɂȂ�B�����ė�������20�`22%���x�ɂ���ƁA���F�w��b*�l��20���鎎���悪�F�߂�ꂽ�B���̍y�f�Ƃ��Ă̓A���J�����v���e�A�[�[�ɑ�����ۃ^���p�N�����y�f�̃Z���A�[�[�R���N�ƃr�I�v���[�[AL15�i�Ƃ��Ƀi�K�Z�����w�j��2�ł������B���ΐF��悵�Ă���V�\���̎��͂���������Y�_�i�g���E���Ȃǂ�p�����A���J�����������ApH8�`9�̎�A���J���n�t���Œቷ����ł���y�f��������ƁA�ΐF���r�I�Z���c�����Ƃ��ł��A�L���ȍy�f�Ƃ��Ă̓A���J���[�[2.5L�i�m�{�E�C���_�X�g���[�j�A�A�N�`�i�[�[AS�i�Ȍ�����j�A�f�i�`�[��AP�i�i�K�Z�����w�j�ł���B�������ƓV�\�����ɑ���^���p�N�����y�f�̌��ʂ̈Ⴂ���ǂ��ɋN�����邩�͖��炩�łȂ��B

�������̐F���c���������@�Ƃ��ẮA�M���������ăZ���V���̖c����}�����̂��A1,000�~�����b�g������10g�̃Z���A�[�[�R���N�܂��̓r�I�v���[�[AL15��2g�̒Y�_���f�i�g���E�����܂ޗn�t���ŁA50����20�`40���ԐZ�Ђ��čy�f����������@�ł������B�ł��d�v�ȓ_�͗�������20�`22%���x�ɂ��邱�Ƃł���A����ɂ͐������Ԃ�30�`40�����x�Ƃ���B �܂������n�t���Ɋ����܂�Y������ꍇ�ɂ́A��C�I�������܁i�X�R�A���[��400�j�����A�A�C�I�������܁i���m�Q���j���g��������������̉������c���̂ɂ͌��ʓI�ł������B |

| �Z���V������c�������@ | ���̗p�r�ɉ����Ă��܂������̂���d�グ�A���邢�̓Z���V���𑽏��c��������蓙��ړI�Ƃ��鐸���ɂ́A�������܂Ƃ��ēK����䊏Ɂi���_�i�g���E���j�Z�x�p���邱�Ƃ��L���Ȏ�i�ł���B

�������Ƃ��Ă�䊏ɂ̓^���p�N����Z�b�P���̉��܍�p�Ƃ��Ēm���Ă��邪�A䊏ɂ����̐������܂Ƃ��ĕ��p���邱�Ƃɂ��A0.5%���O�ȏ�̔Z�x�ɂȂ�ƁA�Z�x�̑����ƂƂ��ɁA�������x�͒ቺ���A�Ƃ��ɐ��������ɂ�����}���ȑ@�ۂ̖c���ƃZ���V���̗n���͗}�������i�\�Q�Ɓj�B���̌��ʁA�������ɂ��Ĕ�r����ƁA�e�͐����邢�͏_�炩���Ƃ����Ӗ��ł́A�Z�b�P�����������ł�������Ă��邪�A䊏ɕ��p��͂��̔Z�x�ƂƂ��ɂ��܂��������A�V����������������B�����ė������̍��Ƃ��đ��肳���ȏ�ɂ��̕������ɋy�ڂ��e������ł���B����͂����炭����������ł����Ă��A�����ߒ��ɂ�����@�ۂ̖c���x����ѐ������x�̈Ⴂ���A�������̐G���Ƃ��ĉe�����Ă�����̂Ǝv����B |

|||||||||||||||||||||

|

䊏ɕ��p�����ɂ��������@�@�@�@ |

����25�O�����X���A����F1:40�A�������x�A���ԁF�{�C���~120���̏�����䊏ɂ��Z�b�P�������ƃA���J�������ł��ꂼ��g�p�����ꍇ�̎������ʂ̈������\�Ɏ����B

|

| �D�` | ��m��֗t���悭���������̂��R�₵�ĊD��������B���̊D��5�`10�{�̔M���������ĝ��a���A1���ԁ`1���ȏ�Òu����B�㐟�݉t���̂邩�A�����琂�炵�č̂�B���̑����������x�����̗ʂ̔M�������āA�D�`���̂�A�ŏ��̊D�`�ƍ��킹�Ďg�p����B�D�`��pH��9�`10�ŁA�听���͎_���P�C�f�A�_���J���E���A�_���i�g���E���ł���B |

| �D�`���� | ������D�`�̃A���J������������A���ł����߂Ȃ��ƌ�����ɂ߂�B�D�`�͍����Ē����u���ƕώ�����̂ŁA�g�p����Ƃ��ɍ����悤�ɂ���B

�Z���V���n��͂�L���A��i�Ȍ���ƌ�����邪���蔒�x�͗��B�D�`���肵�����̌a���ω��ɂ�鉩�ρE�Ɖ��̓x�����́A�Z�b�P��������A���J�������������ɒႢ�Ƃ����Ă���B�ȉ��A�������B |

| �D�`�̎��� | �P�D�Ԃ��������܂܂̈���i6���j�̊D���o�P�c�̐��i40���b�g���j�̒��ɓ���A�����܂��ĕ��u����B

�Q�D��ӂ����B �R�D�����A����ō����ĊD�`�ipH9�`10���炢�j���̂�B �S�D2�A3���`1�������u����ƁA�D�`�͓����Ńg���[�Ƃ������������G�ɂȂ�B �T�D��ɂ��̊D�`�������Ղ�Z���邭�炢�����1���ԗ]�萆���B �U�D�D�`���^�����F�ɂȂ�B �V�D�D�`������o��������M���ɒЂ���B �W�D�ʂ�ܓ��A���ŐF���o�Ȃ��Ȃ�܂ł������ŁA�z�ɕ��Ōy���E�����Ċ������B |

| �e�퐸�����@�ɂ���������r | �����덷���������Ȃ�悤�z�������P�g�S�����̐�������p���C�P�����Â��\�ɋL�ڂ���4��ނ̐������@�ŏ��������B�����O��̎����̖����ʂ͂��Â��105���Ŋ������ċ��߁C�����ɂ���ė��������Z�o�����B

�������i���j��(A�[B)/A �~100 |

|

�z�����̑���

|

���������\�b�N�X���[���o��ɓ���C99.7���iv/v�j�G�`���A���R�[����10���Ԓ��o�������s�Ȃ��C���o�ʋz�����Ƃ݂Ȃ��Ď��������ʂɑ���S�����ł���킵���B |

| ���� | �Y�_�\�[�_�@ | �@�@���@��@�@ | �@���@�w�@�@�@ | �@�D�@���@�@ (JIS L-1096-79) |

| �����ܔZ�x | 0.5%�Y�_�\�[�_ | 0.5%���� | 0.2%���� 0.05%�Y�_�\�[�_ |

0.5%���� 0.2%�P�C�_�\�[�_ |

| ���� | 1�F100 | 1�F100 | 1�F100 | 1�F100 |

| ���x | 85�`90�� | 98�� | �Ԑډ��M�i96�`98��) | �ϕ� |

| ���� | 20�� | 30���A2�� | 40���A2�� | 60���A2�� |

| ���a | ���37��^���̑��x�ŝ��a | 5�����Ƃ�1�� ���a |

5�����Ƃ�1�a | 5�����Ƃ�1�a |

| ��� | 1�F200�̐���2������3��� | �����i�����ʁj��3/100 ��2/100�̒Y�_�\�[�_�� �n�������e�n�t(1:50)��1�A����ɉ����Ɛ���1�� |

0.05%�Y�_�\�[�_�n�t(50��)��5���ԐZ���A�t�F�m�[���t�^�����������������܂ʼn���(50��)�Ő� | ����(50��)��1��A����3��� |

| ���ϗ����� * | 23.84% | 22.80% | 23.33% | 24.02% |

| �A���R�[�����o�� * | 0.20% | 1.29% | 0.90% | 0.90% |

| ������� * | 23.84% |

22.80% |

23.33% |

24.02% |

*) ����Y���E����Ăq(1968)�F����������������,23,

p.37-42�����p.

| �p�� | �Z�b�P�������̏ꍇ�ACa,Mg,Fe�Ȃǂ̋����C�I���̉e�����傫�����߁A�����̂悢�p����p���邩(�d�����)�A�����C�I�������܂p����K�v������B | ||||||||||

| ���� | ���������[���ɂ₩�ɐZ����x���W���B�}����������20�`30�{���x���K�ʂł���B | ||||||||||

| �E�ʊ����� | ��C�I�������܁F�m�C�Q��HC�A�X�R�A���[��400�A�z�t�i�[����

�A�j�I�������܁F���[�g���A���m�Q���A���|����TF�� |

||||||||||

| �_�݂� �i�����j |

�����i�X��j�ɂ����炸�A���D���i�܂��݂܂��͂���ǂ��j�ł��_�݂肪�����p������B�������͊Ԍ��I�Ȏ����ŁA�ψ�Ȑ������ʂ�ŏ����x�̐U����s���B�z�̏o��������͂�����������A�z������������A�t���������肷��ƁA�X������B | ||||||||||

| �Д��� | ���D�̍ہA���Ď����������Ȃ��悤�ɁA�܂��D�����D��₷���悤�ɁA�z�C�ہA�[���`���A�f���v������D���ɌЕt��������B���̂��ߌ���D���ł́A�����O�ɐD���ɂ��Ă���̂����������B

�Д����̕��@�́A60�`70���̐����p�t�Ⴕ���͔��A���J���t���ɐ����Ԃ܂���1����Z�Ђ��ĉ�����B |

||||||||||

| �Z�b�P���̋z�� | �Z�b�P�����g�p���������ł͐D����ɃZ�b�P�������c������B

|

||||||||||

| ��� | �Z�b�P���������s�����ꍇ�A�K�����ʂ̃\�[�_�D�������������Ő������ăZ�b�P�������������Ă��琅��B���������ɐ���A�J���V�E���Z�b�P���A�_���Z�b�P���܂��͎��b�_���������ɁA���������̎�G��A����Ȃ����Ƃ�����B

����ł́A�����Ŕ��������X�J���̍ĕt����pH�̕ω��ɂ���Đ͏o�����t������Ȃǂ̎��̂�����邽�߁A�K�v�ɉ����������̈ڂ��ւ����s���c�����̏������\���ɍs���K�v������B |

||||||||||

| �d�グ | �E����A�A��������B�A�C�����͓��ĕz�����Ē����x�̉��x�i120�`130���j�Ōy��������B |

| ���̕Y�� | �����ɂ��Z���V�������ɂ���Č��{���̔��x�ƌ������邽�߁A�ʏ�͉��߂ĕY�����s���K�v�͂Ȃ��B�������A�Ǝ\���ł����Ă������Ƃ��ĉ������⒅�F�����g�p������A���a���ł�������A���邢�͖�\���Ȃǂ̏ꍇ�ɂ͐�������Ê��F�A���ΐF���c��A��������オ��Ȃ��̂ŁA�p�r�ɂ��Y�����������Ȃ���Ȃ�Ȃ��B

���̕Y���ɂ́A�ȂōL���p�����Ă��鉖�f�n�Y���܂͌��ɋz�����ĉ��ρA�Ɖ��������̂Ŏg�p���Ă͂Ȃ�Ȃ��B���ɓK�p�����Y�����@�̓n�C�h���T���t�@�C�g��p����Ҍ��Y�����ł���ʓI�ł���B�������A��\���̕Y���ɂ̓n�C�h���T���t�@�C�g�݂̂ł͏\���Ȕ��x�������Ȃ��̂ŁA�ߎ_�����f�ɂ��_���Y���p���邱�Ƃ�����B |

| �n�C�h���T���t�@�C�g�ɂ��Ҍ��Y�� | �n�C�h���T���t�@�C�g�@�@0.5�`1.0g/���b�g��

�Y�_�i�g���E���܂��̓P�C�_�i�g���E��(���K���X52-57%)�@�@0.5g/���b�g�� ���x�Ǝ��ԁ@�@40�`50���A1�`3���� �@�@�@�@�@�@�@�@�� �����Ɛ��ŏ\���ɐ��B �C�I���L���c���Ă���ꍇ��0.2%�|�_�t�Ŏ_���a����B |

�ߎ_�����f�ɂ��_���Y�� |

�ߎ_�����f�i28%�j�@�@10�`20g/���b�g��

�Y�_�i�g���E���܂��̓P�C�_�i�g���E��(���K���X52-57%)�F�ߎ_�����f�̔��� ��C�I�������܁@�@1�`2g/���b�g�� ���x�Ǝ��ԁ@�@50�`60���A2�`5���� �@�@�@�@�@�@�@�@�� �����Ɛ��ŏ\���ɐ��B |

| ��\�� | �o�\��(��\��)�̐����́A�Ǝ\���̂悤�ɃZ�b�P������������Ȃ��߁A���Z�x�̒Y�_�i�g���E���A�P�C�_�i�g���E���Ȃǂ�p����A���J��������y�f��������ʂɍs���Ă���B�������A������̐������@�ɂ����Ă��Ǝ\���̂悤�ɏ����ɂȂ炸�A�����̉����F�̐F�f�̎c���肪����B�p�r�ɂ���Ăł��邾�����������]�܂�邱�Ƃ�����A�o�\���͏\���ɕY������K�v������B |

| �o�\���̕Y�� | �o�\���i��\���j�̕Y���́A�ʏ�A�������Ƃ͕ʗ��ŃA���J�����̉��ʼnߎ_�����f�ɂ��_���Y���@�����ʓI�ł���B |

|

�_���Y��

|

�ߎ_�����f�Y���́A�A���J�����̉��ʼnߎ_�����f�̕����𑣐i���ĕY�����ʂ邽�߂ɂ��A�����Fe,Cu�Ȃǂ̋����C�I���̑��݂ɂ����ĉߎ_�����f�ُ̈핪����}�����邽�߂ɂ��A���艻�܂̓Y�����s���ł���B�ŋ߈��艻�܂Ƃ��Ĕ�P�C�_�^�̂��̂��J������Ă��邪�A��ʂɂ̓P�C�_�i�g���E�����g�p�����B�P�C�_�i�g���E���̓Y���ʂɂ��Č����������ʁA�ߎ_�����f�̗ʂɑ��Ė�0.5�{�ʂ�Y������̂��K�ʂƍl������B |

|

�ߎ_�����f�Z�x

�Y�����x |

�ߎ_�����f�Y���ł͌��̋��L�x�̒ቺ�𗈂��Ȃ��悤�ɁA���ɒ��ӂ��Ȃ���Ȃ�Ȃ��B���x50����2���Ԃ̕Y�������{����Ȃ�A�ߎ_�����f�Z�x��10�`30g/���b�g���͈̔͂��Y�����ʂ������A���̂������≩�ς̉e�����Ȃ��B

����A�Y�����x�̏㏸�ƂƂ��ɁA�܂��Y�����Ԃɔ�Ⴕ�āA���x�͑������A�����̓x�����͒ቺ����B�������A�ߎ_�����f�Z�x��25g/���b�g���A�Y�����x70���̏����ł͉����̓x�������傫���Ȃ�A�@�ۂ̕����ɂ�钅�F�������ł���ƍl����ꂽ�B

|

�_���Y������ |

�ȏ�Ȃǂ̎������ʂ��画�f���āA�ߎ_�����f30g/���b�g���A�P�C�_�i�g���E��15g/���b�g���A���x70���ɂ�����2���ԏ�������̂��o�\���̕Y�������Ƃ��ċ���������Ɛ��肳���B���������āA����ȉ��̉��₩�ȏ������ʼnߎ_�����f�ɂ��_���Y���������s�����Ƃ���ł���B

|

| ���̐��F | ���̓����̈�ɐ��F���̂悳����������B���͗l�X�Ȏ푮�̐F�f�ɂ���āA�N���ȐF���ƗD��ȐF���ɐ��܂�B���̐��F�͑��̃^���p�N���@�ۂƓ��l�ɁA�����q���ɑ��݂��鉖���A�_����A���_��邢�͖��ɐ���𗘗p���čs����B����4,000��ȏ�̉��w����������Ƃ����Ă��邪�A���̑啔���̐����ƌ��@�ۂ͑�Ȃ菬�Ȃ�e�a���������B����͐������ȂƂȂ蓾�鉖��A�~�m�_�i�A���M�j���A���W���A�q�X�`�W���j�A�_���A�~�m�_�i�A�X�p���M���_�A�O���^�~���_�j�A���_��������������A�~�m�_�i�`���V���A�Z�����A�X���I�j���j�Ȃǂ̔������ɕx�A�~�m�_���قǂ悭�܂܂�Ă��邱�ƂƁA���t���ɂ����Đ������q���@�ۂ̒��S���܂ł悭�Z���ł��镽�ύE�a50���̖����̔����Ԍ��i���E�j�����\�����̔��������Ɍ`������邱�Ƃɂ��B

���̐��F�ł͉��w�����̎_�������͐F���������������N���ŁA���S�x����r�I��v�ł��邱�Ƃ���d�v�Ȑ����ł���B���w�����̂ق��ɁA�A�J�l�A�g�ԁA�L�n�_�A�X�I�E�A�J�����X�A�����Ȃǐ��E�ɖ�3,000��]�葶�݂���Ƃ���������A������ъL���A�R�`�j�[���A���b�N�J�C�K��������F�f���̍����F�f�͎��R�Ȗ��킢�����������₩�ȐF���ƕ������ɐ��܂邱�Ƃ���L���ܗp����Ă���B |

![]() �_�������A2:1�^�܋������ɂ�錦�̐��F

�_�������A2:1�^�܋������ɂ�錦�̐��F

| �_������,2:1�^�܋������ɂ�錦�̐��F | 30�`40���̐����ɂ͐����ɁA�|�_���邢�͐|�_�A�����j�E���A���_�A�����j�E���i�����܁j�܂��͗��_�i�g���E���i�ɐ��܁j�Ȃǂ̏��܂������Đ������̉��x���グ��B40�`50���̂Ƃ���Ŕ���������A�K�X�������Ȃ�����F���n�߂�B30�`45���Ԃ����āA70���i����1�j�Ⴕ����85�`90���i����1,2�j�܂ŏ������A���̉��x��30�`60�����F�𑱂���B���̏����͎����Ǝ��̒ʂ�ł���B |

| ���� | �@�@����-1 | �@�@����-2 | �@�@����-3 |

| �����Z�x | �@�@X % o.w.f. | �@�@X % o.w.f. | �@�@X % o.w.f. |

| �|�_(98%) | �@�@3�`5% o.w.f. | �@�@1�`2% o.w.f. | �@�@�@�\ |

| �|�_�A�����j�E���i�|���j | �@�@2�`3% o.w.f. | �@�@3�`5% o.w.f. | �@�@�@�\�@ |

| ���_�i�g���E���i����䊏Ɂj | �@�@�@�\ | �@�@�@�\ | �@�@10�`20% o.w.f. |

| �ϐ��Z���� | �@�@�@�\ | �@�@�@2% o.w.f. | �@�@�@�\ |

| ���� | �@�@1:30�`100 | �@�@1:30�`100 | �@�@1:30�`100 |

| ���F���x, ���� | �@70��,30�`60�� | �@85�`90��,30�`60�� | �@85�`90��,30�`60�� |

| �K�p���� | ���x�����O���� | �~�����O���� 2:1�^������������ |

�~�����O���� 2:1�^������������ |

| ���������ɂ�錦�̐��F | ���������͖ؖȁA���[�������̃Z�����[�X�@�ۗp�����Ƃ��āA1956�N�C�M���XICI�Ђɂ���ĊJ�����ꂽ�ȗ��A�����̐V�K�Ȕ������������p������Ă���B�F�����N���ŁA�������낤�x���D��Ă��邱�Ƃ���A���̌��낤���߂Ƃ��ė��p���ł��邪�A��ʂɔ��������͌��ɑ���r���h�A�b�v�����Ⴂ���߁A�z����Œ����������A�Z�F�������ɂ����Ƃ������_�������Ă���B�@

|

|

|

���������̂����A30�`50���̗◁�Ő��F���邱�Ƃ��ł���V�A�k�[���_�U���̂̔��������i�W�N�����g���A�W���n���������j�Ō�����F���鏈���͎��̒ʂ�ł��B

���@���@�@�@�@�@�@�@�@�@�@�@X% o.w.f. �ȏ�̏���������Ɛ��D���ɓK�p����ƁA�ቷ���F�Ɠ����ɃZ���V���������Œ肷�邱�Ƃ��ł���B �V�A�k�[���_�U���̂̔��������i�W�N�����g���A�W���n���������j�FProcion M(ICI)�AMikacion(���{����) |

|

|

��r�I�Ⴂ���������������ŁA70�`85���̍����������Ő��F�K�����������m�N�����g���A�W���n�̔��������Ō�����F���鏈���͎��̒ʂ�ł��B

�����@�@�@�@�@�@�@�@�@�@ X% o.w.f. ��L�̂悤�Ȑ����Ō��ɐ������z����������A�Y�_�i�g���E���i�����j1�`2g/���b�g�����ɉ����A�������x��20�`30���Ԃ�70�`85���܂ŏ������A�����x��40�`60���ԌŒ�������B�z����Œ���̐���A�\�[�s���O�����̓V�A�k�[���_�U���̂̔��������Ɠ����B ���m�N�����g���A�W���n�̔��������FProcion H(ICI)�ACibacron(Ciba)�AKayacion(���{����) |

|

|

�r�j���X���z���n�A�X���t�@�g�G�`���X���z���n�̔��������͒��ԃ^�C�v�̔��������ł���B���F���x�Ɨ��_�i�g���E���͑O�L��̔��������̒��ʂ̒l�A���Ȃ킿�Œ����x50�`70���A���_�i�g���E���Z�x30�`50g/���b�g���ōs���B

�r�j���X���z���n�̔��������FSumifix(�Z�F)�ARemazol(Hoechst) |

| �K�p�����ɂ��� | �H�ƓI�ɂ͉��w�������g�p����邪�A���F�̕��@�A�F�̔Z�W�A�F���A������̏�ԁA���S�x�Ȃǂ��l�����Ȃ���A�p�r�ɓK����������I�����邱�Ƃ���ł���B

�F�T��]�ˏ���Ȃǂ̂悤�Ȍ���߂ł́A���߃����̂Ȃ��N���ȐF�����ɐ��߂邱�Ƃ��d�v�ł���̂ŁA���x�����O�n�_�������A��������A���ڐ����A����������p���邱�Ƃ������B�ہA���n�A�l�N�^�C�A�m���i�Ȃǂ̂悤�Ȑ���߂ł́A�F�������Ȃ����낤�Ȑ��߂��K�v�ł���A�~�����O�n�_�������A2:1�^�������������A�����������K���Ă���B����ɍ��䕞�A�����Ȃǂ̃t�H�[�}���n�̍��A���A���Ȃǂ̔Z�F���߂ɂ͒��ڐ����A�~�����O�n�_�������A2:1�^�������������A���邢�͐A�������̃��b�O�E�b�h���ܗp�����B��H�|�I�Ȑ��F�ł͎��R�ȐF�A�a���̂��锭�F�Ƃ��Č���ɍL����������O�o�̐A�������Ȃǂ��D�܂��B |

| �Z���Ɠ�F | ���F���@�͑�ʂ��ĐZ���Ɠ��������B�Z���͎���D������t���ɐZ�Ђ��čs�����n���߂ł���A����͑����̖͗l�^����p���Đ������܂ޓ���Ђ���悵�āA�P�F�܂��͑��F�ɂ���X�Ȗ͗l�ɕ\�����ߕ��ł���B |

| �X���̔��� | ���̐��F�ł͐��F�̍ۂɎ��A�D�����ߓx�ɗh�蓮��������A���͂��|�����肷��ƁA���C�ɂ���đ@�ۂ��t�B�u�������A����ƐG�����Q����B�@�ۂƗe��␅�Ƃ̖��C�ɂ����ӂ���ƂƂ��ɁA�d�x�̂ł��邾�����Ȃ����𑽗ʂɗp����悤�ɂ���B�܂����_�i�g���E���i����䊏Ɂj���̒������̓Y���Ő������̌���͐}��邪�A�X�������̎��̂ɂȂ�̂Œ��ӂ���K�v������B

�@

�@

�X���̔����������D�� �@�@

����Ȍ��D��

|

| ������ | ���͐��ɔG��ɂ������߁A�����߂̑O�ɖ��̎��������\���ɐ}�邱�Ƃ��ł���ȓ_�ł���B����A�������܂荂���ŏ�������ƁA�����Z���V�����n�����āA���ׂ̒��̂��o��̂Œ��ӂ��Ȃ���Ȃ�Ȃ��B |

| ������1 | ����Ԗڂ̂���J�S���̒��ɓ���āA70���̓���30���ԐZ�Ђ���B

���̒��ɑ�ʂ̐���Y�����ė�p����B |

| ������2 | 75���̓���30���ԐZ�Ђ���B ���̒��ɑ�ʂ̐���Y�����ė�p����B |

| ������3 | 75���̓���30���ԐZ�Ђ���B �M�����~�߂āA3���ԁ`1������₷��B |

| ���F | �����J�S������o���āA75���̐��F�t��30���ԐZ���B

���̌�A����y���E������������B |

| ���F�t | �ϐ����_�������@�@ 0.1�`0.2% o.w.f./�Ζ��d�i匂̖ڕ������Z����Ă���̂Ŕ��߂̔Z�x�ł悢�j

�|�_�A�����j�E���@ 2�`3g/���b�g�� �|�_�@�@�@�@�@�@�@�@�@ 1g/���b�g�� |

| ���{�� |

����1�G�@75���~ 30�� �@�����Y�� �@��p ����2�G�@75���~ 15�� �@�����Y�� �@��p ����3�G�@70�� �@������ �@���x�ݕ��u �����ƔZ�x�G �s���N Kayanol Rhodamine FB�@700g�i���d�j�~0.1%=0.7�O���� �O���[�� Kayanol Yellow N5G 700g�i���d�j�~0.6%�~8.5/10=3.57�O���� Kayanol Blue NR 700g�i���d�j�~0.6%�~1.5/10=0.63�O���� ���C�����b�h Sandolan Red MF-GRPN 600g�i���d�j�~0.2%�~6/7=1.03�O���� Sandolan Blue MF-GL 600g�i���d�j�~0.2%�~1/7=0.17�O���� �u���b�N Kayaku Direct Fast Black D conc. 200g�i���d�j�~10%/100=20�O���� ���F�G �@�|�_�A�����j�E���@100�O���� �@�|�_�@50�O���� �@�����i88���b�g���j�̖��̐��ʂŐ��߂�B �@75���~30�����������i2��j���y�����S�E�����ׂꖚ���i������ |

| ��\���̐��F | �V�\����o�\���Ȃǂ̖�\���́A���x�̍�������������A�����z���������A�N�����Ɍ�����A�Z�F�ɐ��܂�Ȃ��A�F�������₷���ȂǁA�Ǝ\���ɔ�r���Ă��̐��F����ʂɍ���ł���B���F���̈������A��\���D���͏�v�œ��L�̐F������ȂǁA�Ǝ\���ɂȂ�����������ɂ�������炸�A��\�����p�̑傫�ȏ�Q�ƂȂ��Ă���B����́A��\�������w�g������\���ɂ����āA�Ǝ\���Ƒ����قȂ�������������Ă��邽�߂ł���B |

| ���x�����O�n�_�������ɂ����F�@ | ����Z�x�̎_�������Ɛ|�_�i98%�j6�`7%��������pH���嗪3.5���O�̐��������A���̒��ɖ�\���𓊓����Đ��F���J�n����B�����̉��x��30�`40�����珙�X�ɏ������āA30�`45���̎��Ԃ�������80�`90���܂ŏグ��B�����x�ň�������30�`60���Ԑ��F���s���B |

| ���F���x | �V�\�����F�ł͐����z���ւ̉��x�ˑ������傫���A�ቷ�Ő��F�������̂͐F�������������B���F���x�͉Ǝ\������5�`10�����߂Ƃ���B |

| �����Z�x | ���������Z�x�Ő��F���Ă��A�V�\���͔Z�F�ɐ��܂�Ȃ��B���Ȃ킿�A�V�\���͉Ǝ\�����������̃r���h�A�b�v�����Ⴂ�B�}1�ɂ����āA���Ď��̐����ʂ��ɑ����邽�߂ɂ́A�悱���̈Ⴂ���画�f���āA�V�\������F��������Z�x�́A�Ǝ\���̖}��1.5�`2�{�ɂ���K�v�̂��邱�Ƃ��킩��B |

| ����pH | ��\���͎_�ɑ��ĊɏՓI�ȍ�p���������߂ɁA�_��_�����ނ𓊓����Ă��A�Ǝ\�����F�̏ꍇ�قǂɐ���pH��������Ȃ��B����pH���\���ɒቺ����悤�ɁA�_�ނ̓����ʂ��Ǝ\��������2�{�ɑ��₷�B |

| �������ނɂ����F���� | ���ڐ�����2:1�^�������������Ȃǂ�p���Ē��������F����ꍇ�A�����ւ�䊏ɂȂǂ̒������ނ̓����͋z���������コ���邪�A��\���̏㏸���x�͉Ǝ\���قǑ傫���͂Ȃ��B |

| ��\�� | ��\���̒��ł��G���\���͍������Z�Ђ���Ɩc�����₷���̂ŁA�������F�ł���r�I��������������������������B�傴���ςɂ����ƁA���F���͉Ǝ\�����G���\�����V�\�����o�\�������K�\���̏��ł���B |

| �����Ɨ��� | �V�\�����̕������������V�\�������������z�����悢�B |

| ���F���S�x | �Ǝ\���ɔ�r���āA�V�\���̐������͐F�������₷������ǂ��A���F�O�܂��͐��F��ɁA�_�������{���ΉƎ\���Ƒ��F�Ȃ�������ѐ����S�x��������B |

| �s���� | �V�\���w�ɂ͏C�_�J���V�E����_���J���V�E���Ȃǂ̖��@������ʂɊ܂܂�Ă���A���F���ɉe�����y�ڂ��B������_�����ɂ���ď������邱�Ƃ���ł���B |

| �V�\���ƉƎ\���̓��F���� | �V�\���ƉƎ\���F���߂���Ƃ��ɂ́AEdolan PAW liq.�iBayer),Erional PWX h.c.600%�iCiba-Geigy�j,Unional SN�i���{�����j�̂悤�ȃi�C�����h���܁i�A�j�I�������܁j��2�`4%��������ƁA�����ʂ̕��ω���}�邱�Ƃ��ł���B |

| �g�p���� | �V�\���͎�X�̐��������ɂ���Đ��F�ł��邪�A�����z�����┭�F���A���S�x�Ȃǂ̖ʂ���ł����p�I�Ȃ��̂́A�_���~�����O�����A2:1�^�������������A���`�����^�C�v�̔��������̎O�ł���B |

|

�������ɗR��������F�f �@�@�@�@ |

�����������ɒu���ꂽ������������A�p�r�тɔ��������ɐB���A�F�ɕϐF�������邱�Ƃ�����B���̌��ۂ͌Â�����m���Ă��āA���F�������������ł���Ƃ���Ă������A���F�f���i�C�����A�A�Z�e�[�g�A���ȂǑ����̑@�ۂ���߂邱�Ƃ��ł��邱�Ƃ܂Ŗ��炩�ɂ���Ă��Ȃ������B�����ʼn�������������������A���̐F�f�����ۂ����Y������F�f�𒊏o�Ɠ���ꂽ�F�f�ő@�ۂ���F������H�Z�p���J�������B | ||||||||||||||||||||||||

| �F�f�����ۂ̕��� | ����������e��|�n��p���Đ��F�f�Y����ۂ̕��������݂��Ƃ���A2�`3����ɂ͉��F��D���F�̍ۃR���j�[���������`�����ꂽ���A���F�͏W���͌����Ȃ������B�������A1�T�ԂقNJώ@�𑱂����Ƃ���A�ꕔ�̔|�n��ɐ��F�̏����ȏW�����o�����A���ꂪ�F�f�����ۂł������B | ||||||||||||||||||||||||

| �������̐F�f���Y���� | �F�f�̐��Y���͔|�n�ɂ���ĈقȂ�A�|�n�̐��Y���̍������ɕ��ׂ�ƁA

1.�W���K�C���������|�n(�e�{�|�n) 2.�������`�|�n 3.�L���OB�|�n����уy�v�g���|�n 4.�W���K�C����X�N�[���X�|�n�ł������B �F�f�̐��Y�����t�̔|�n��p�����U�Ƃ��|�{�ƌő̔|�n�Ŕ�r����ƁA�ł��|�n�̕����D��A�W�ۂ���ѐF�f�̒��o���t�̔|�n�ɔ�חe�Ղł������B |

||||||||||||||||||||||||

| �F�f�����ۂ̓��� | �ۊw�I�����Ɣ�r�������ʁA�����ۂ�Janthinobacterium lividum�̐����ƈ�v�����B | ||||||||||||||||||||||||

| �L�@�n�}�ł̒��o�Ɛ��F | �F�f�̒��o���̓e�g���q�h�t�������ł��D��A�����Ń��^�m�[���ł������B�A�Z�g���A�|�_�G�`����G�[�e���ł͂��܂蒊�o���ꂸ�A���ł͂قƂ�ǒ��o����Ȃ������B���o���ĕ��������F�f�����낢��ȗL�@�n�}�ɗn�������B���̗n�t�Ɍ��z����іؖȕz��Z�Ђ��A�n�t���ł̐��F���ׂ��B���̌��ʁA���^�m�[���ƃG�^�m�[���n�t���ł悭���F���ꂽ�B�����ōۂ̏W�������^�m�[���Œ��o���A���̒��o�t�ɒ��ڕz��Z�����Ƃ���A�z�͑N�₩�Ȑ��F�ɐ��F���ꂽ�B���̂��Ƃ���A���^�m�[���͐F�f���ۑ̂��璊�o���邪�A�z�ւ͋z�������鐫����L���Ă���A���o����ѐ��F���ɍs����n�}�ł���Ɣ��f���ꂽ�B | ||||||||||||||||||||||||

| ���F�f�̒P���ƍ\�� | ���o�t�͌����Z�k��A�t���̍����t�̃N���}�g�O���t�B�[�ŕ��悵�čČ������s���A���F�f2������P�������B�P������2�����ɂ��Ċe��@�핪�͂��s�����w�\�������������B���F�f2������Violacein�i���q��343�j��Dioxyviolacein�i���q��327�j�ł���Ɠ��肳�ꂽ�B | ||||||||||||||||||||||||

| ���F�f�̐��F�@ | ���o�F�f�͐��ɕs�n�ł���̂ŁA�������̕��@�Ō��������B���̌��ʁA���o�t��p������@�Ƌۑ̂�p������@�����p�I�ł������B���o�t���F�@�́A���F������߂ĊȒP�ŁA�z�����^�m�[�����o�t�ɔ����Z�Ђ��A����A�A������3�H�������ł悢�B�ۑ̐��F�@�́A���V�{�n���Ƌۑ̂��Ɉڂ��A���������Ďϕ�����B90�`80���ɂȂ����t�ɕz��3���ԐZ�Ђ��Đ��F���A����A�A��������B�ł����܂�₷���@�ۂ̓i�C�����ŁA�����ŃA�Z�e�[�g�A�r�j�����A���A�Ȃł���A�F���͑@�ۂ̍ގ��ɂ���đ����قȂ�A�V�R�@�ۂ͐��F�ɁA�i�C�����͍��F�ɁA�A�Z�e�[�g�͎��F�ɐ��F�����B�܂��A���F�t���̐F�f�Z�x�ƐZ�Ў��Ԃ߂��邱�Ƃɂ���āA�W����F����A���F�A���F�A���F�܂Ő��ߕ����邱�Ƃ��ł���B | ||||||||||||||||||||||||

| ���F���̌��S�x | �{�F�f�Ő��F�������z�ɂ���JIS�K�i�Ɋ�Â��Đ��F���S�x�ׂ��i���\�j�B���S�x�͊T�ˑ��ؐ��ߒ��x�ł��������A�������F���낤�x��JIS

1���ȉ��ł���A���z�����ɔ������Ɛ��F�������ɑސF���Ă��܂��B

*���S�x�]����(��)1����5(��)�̒i�K�ŕ]��

|

||||||||||||||||||||||||

| �������낤�x�̉��P | ���ɑ���s���萫�ł��邽�ߎ��p�ɋ����邱�Ƃ͓���Ɣ��f���ꂽ�B�����œ������낤�x����ɂ��Č����������ʁA�����F�����`�I�A�f�n�t���ŏ������{���ƁA���ސF�������������}������邱�Ƃ��킩�����B�������F���S�x��1���ȉ�����A2���Ⴕ����3�����x�Ɍ��サ�A���F���͕ϐF���邱�Ƃ��Ȃ��B | ||||||||||||||||||||||||

| �`�I�A�f | ���ސF�}�����ʂ͐��F����ւ̃`�I�A�f�̕t���ɂ���Ĕ������邽�߂ɐ�����̌��ʂ͎�����B�������@�ې��i���p��A����A�`�I�A�f�n�t��������g���[�g�����g�����ɂ���āA���p�I�ɂ͒����Ԃɂ킽���Č��ސF��}�����邱�Ƃ��\�ł���B | ||||||||||||||||||||||||

| �������F�f�̗��p | ���F�n�̓V�R�F�f�Ƃ��Ă̓A�N�L�L����̎悳���L�����L�������A����߂č����ŁA��ʐ��Y������ł���̂ɑ��āA�{�F�f�͔������̔|�{�ɂ���đ�ʂɓ�����ȂǁA�ߕ��ނ̐��F�܂Ƃ��Ă̍���̗��p�����҂����B |

| �����F�f | �����Y�����̂Ȃ��ŗL�p�����Ƃ��Ă��낢��Ȃ��̂��l�����邪�A���̈�Ƃ��ĐF�f���l������B���͏��Ȃ����A�L���i�Ñ㎇�A���L�����b�N�X�̕��傷�鉩�F�t�j�A�R�`�j�[���i�G���W���V�̎������Y����g�F�f�A�ʐ^�j�A���b�N�_�C���i���b�N�K�C�K�����̕��啨�j�A�P�����X���i�P�����X�J�V�̏��}�Ɋ���P�����X���̎����Y������ԐF�f�j��F�f�������iViolacein�̐��F�f�j�A�F���i�t���{�m�C�h�n�ΐF�f�j�A��\���Ȃǂ��璊�o�����F�f������B

�@�~���E�o���}���@�@ �@�A���J���}��

|

| �@�\���̋��� | �V�R�F�f�͉��w�����ł͓����Ȃ����R�Ȑ[�����킢���������}�C���h�ȐF���ɐ��܂邽�ߎ�H�|���F���ɂ����ďܗp����Ă���B�������A�����F�f�Ɋւ���Ȋw�I�����̒~�ς͋ɒ[�ɏ��Ȃ��A���̓����Ƃ���Ɋ֘A����@�\���͏\���ɉ𖾂���Ă��Ȃ��B�����œV�R�F�f�Ƒ@�ۊQ���ɂ��H�Q�̊W�ɂ��Ē��ׂ��B |

| �@�ۊQ�� | �q���}���J�c�I�u�V���V �w�@���FAnthrenus verbasic �p�ꖼ�FVaried carpet beetle �^���X�ɂ��܂��Ă������������ɐH���Č��������Ă��܂������Ƃ��o�����ꂽ�l�͑����Ǝv���܂��B���̔Ɛl�̒��̈���q���}���J�c�I�u�V���V�ł��B�����͉��Q���܂��A�c���͍ג����_���}�`�i�̒�4-5mm�j�ŁA�@�ۊQ���Ƃ��Ēm���Ă��܂��B���E���ɕ��z���A�r�сA���A�����Ȃǂ̑@�ۂ̂ق��A�������������̂��̂�H�r�炷��Q���ł��B |

| �q���}���J�c�I�u�V���V�̐��� | �c���̊��Ԃ�10�����Ԃɋy�сA���̊Ԃ�6-8��E�炵�A�c���ʼnz�~���܂��B�c���͈Ï����D�݁A�@�ہA�������i���Y�����A���������W�{�A�J�C�R��匁j��ێ悵�Đ��炵�܂��B�S������匉��A�T�����됬���ƂȂ�܂��B�N�Ɉꐢ��B�����͈Ï����D�ݎY�����A�Y����͉��O�ɔ��A�}���[�S�[���h�̉ԂȂǂ̔����ԂɏW�܂�܂��B�����̎�����1���Ԃ��炢�ł��B���͑ȉ~�`�A�����F�ő傫���͖�0.6mm�ł��B |

| �H�Q�ʎ������@ | �����z�ܒ��ɑ�ʔ��������q���}���J�c�I�u�V���V�c�����̎悵�āA���x24�}1���̃C���L���x�[�^�[���ŃJ�c�I�u�V�������a�ɂ���1�N�Ԏ��炵���傫�����悭��������r�I���̃G�T���悭�H�ׂ鎞���̃q���}���J�c�I�u�V���V�c�����g���āA

�����H�ׂ邱�Ƃ��D�ސF�f�ƌ����F�f�̋����ȁA��тɖh�����ʂ̂���V�R�R�������̒T���Ȃǂ̌������s���Ă��܂��B

�H�Q�����́A���F�����e������2cm�l���̑傫���ɐؒf���āi�d�ʂ͖�0.5g�O�����j�A�����_���ɑI������10�̗̂c���ƂƂ��ɃV���[���ɓ���A������C���L���x�[�^�[���ɕۊǂ��ĈÍ���ԂŐH�Q�������s�����B1�T�Ԃ��ƂɐH�Q�ʂ�r�т̏d�ʌ����@�ɂ���đ��肵���B�H�Q�����͓��ꎎ����2�̃V���[�������āA4�T�Ԏ����𑱂����B |

| �F�f | �A�������E�R���A�w�}�`���y�э����F�f���b�N�_�C���̌v3�_�̒��o�F�f����A���F�܂Ƃ��ėp�����B�܂����F�����r�ю����͏\���ɓ��Ɛ�������āA�]��Ȗ�܂Ɩ����F�̐��������������̂��H�Q�����ɋ������B |

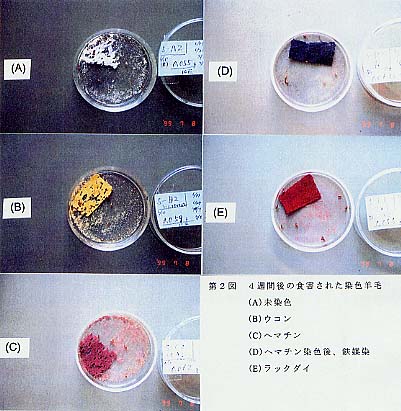

| �������� | �����F�r��(A)�̎����͂����Ƃ������H�Q����āA��������H�אs������ĕz�̌`�Ԃ��܂������c���Ă��Ȃ��ł������B����ɖ����F�̗r�ю����͐��F�����r�т̏ꍇ�Ƃ͂��قȂ��āA�H�Q�ʂ��H�Q�����̌o�߂ƂƂ��ɑ�������X�����ώ@���ꂽ�B3-4�T�Ԗڂɂ�7���Ԃ�15-17mg�i10�C����mg�j���H���Ă���A�c�����ɂȂ邱�ƂȂ��r�т��h�{���Ƃ��ĐH�ׂĐ������Ă��邱�Ƃ����@�����B

�E�R���Ő��F�����r��(B)�ƃw�}�`���Ő��F�����r��(C)�ɂ��Ă��A�z�̍��Ղ͂��낤���Ďc���Ă��邪�A�悭�H�ׂ��Ă���B7���ԓ�����̐H�Q�ʂŒ��ׂ�ƁA2�T�Ԗڂ��ō��ł���A2�T�Ԗڈȍ~�͐H�Q�ʂ͂��ቺ���Ă���X�����������B ����A��L��3�_�̎����ɑ��āA�w�}�`���Ő��F�����̂��S�}�������r��(D)�͐H�Q�ʂ�����߂ď��Ȃ��A����Ƀ��b�N�_�C�����璊�o�����F�f�Ő��F�����r��(E)�͂قƂ�ǐH�ׂ��Ă��Ȃ��B�������Ƃ����ɐH�ׂ��ĕz�Ɍ����Ă���Ƃ���͂܂������Ȃ��A�q���}���J�c�I�u�V���V�c����4�T�ԁA��H���Đ��������Ă����̂ł���B�Ȃ��q���}���J�c�I�u�V���V�̓��b�N�_�C�����o�F�f�Ő��F�����r�т����������Ă����̂ł��낤���B��������������ʂƂȂ����B

�ʐ^�@10�C�̗c����4�T�ԐېH�����������Ƃ̐��F�r�ѕz�̏�� |

| ���ؐ��� | ���F�ɂ́A���w�I�ɍ������ꂽ�F�f���g�p����Ă��邪�A�ŋ߂͌��N�w�������܂�A�����ڂɂ��₳�������₩�ȕ������ŁA���̏�A�����������Ȃ��Ő��F�ł���V�R�F�f���l�C���W�߂Ă���B���ɁA���R�̑��Ԃ���ؓ�����ނƂ��āA���A�сA�ؖȂ̓V�R�@�ۂ���߂鑐�ؐ��̓u�[���ɂȂ��Ă���A�A���̐F�f��g�D�|�{�ɂ���đ�ʂɐ��Y����Z�p���J������Ă���B |

| �g�� | �g�Ԃɂ�2��ނ̐F�f�i�A���J���n���ԐF�f�J���^�~���Ɛ��n�����F�f�T�t���[���C�G���[�j���܂܂�Ă���B�g���߂ɂ́A���ɐZ���ĉ��F�f���ł��邾���i�菜�����̂��A�A���J���t�ŐԐF�f�𒊏o���A�_�ōg�F�ɔ��F�����Đ��F����B |

| �F�f�̒��o | �ԐF�f���o�̃A���J���t�Ƃ��ẮA��m�̊D�`���ł��K���Ă���ƌ����Ă��܂����A�e�Ղɂ͒Y�_�J���E���Ⴕ���͒Y�_�i�g���E�����邢�̓P�C�_�i�g���E����0.5�`1.5%�n�t�ipH10.5�O��j���ɍg�Ԗ݂�Z���āA�ԐF�f���悭���ݏo���B�����3�`4��J��Ԃ��B

���o�����F�f�͔Z�����F��悵�Ă���B�S���o�t�����킹�A�~�|�i�G�~�����j���|�_���N�G���_�������Ȃ��炩���܂��A���a����Ɣ������g�F�ƂȂ�B�i���o�t���_���ɂ���ƁA�F�f�����a����̂Œ��ӂ��K�v�j |

| �g�� | �퉷�`�������i40���O��j�̐��F�t�Ɍ���Z�Ђ���2�`6���Ԑ��F����B�r���A�������o���či��A���ɂ��ĂĂ͐��F�t�ɐZ��������J��Ԃ��ƂƂ��ɁA�_�i�~�|�A�|�_�A�N�G���_�j�����X�ɓY�����A�Ō��pH5�`6�̎�_�����Ő��ߏI���悤�ɂ���B

���F�̏I��������́A�����ɐ��F�t���i���āA�_���t�ipH4.0�j�ɁA�퉷��5�`10���ԐZ���Đ����A���F�������̂��A�����E���A�A��������B |

| �g�Ԗ� | �ȑ܂ɍg�Ԃ����A���������ĉ��F�f�𗬂��o�������ƁA�ی^�Ɍł��i��A�����⥂̏�ɕ��ׂāA�A���������̂������B |

| �G�~�i�����j | �n�����~�̎��ɐ��������ĐA���i�܂Ԃ��j�A�����A�V�����������G�~�i�����j���A����Ԃ��A����Ȗȕz�ɕ��ʼnʏ`��ۂ�A���ł����߂ėp����B���Ă̍g���߂́A�G�~�i�����j�̔~�|�������Ĕ������g�F�ɐ��߂��Ă������A���݂ł͂��������`���I��@�͎R�`���E�u���ۂ̈ꕔ�ōs���Ă���ɂ����Ȃ��B |

| ���� | ���F�f�͌��ɂ悭�z������B���F�f�t�Ɏ_�𓊓����āA����70�`80����30�����x���F���A����B���F��A�������X�Y 2g/���b�g���A�퉷�`40����10�`15���ԏ������ĐF�~�ߔ}������B |

| �K�̗t�ɂ����� | �K�̊��t50g��1���b�g���ɁA0.5�`1g�̒Y�_�i�g���E���������A30���`1���ԁ@�{�C���ŎϏo���A�U���Ȃǂō���������B

�@�@�@�� �c�����K�t�͍ĂтP�Ɠ��l�ɂ���2�ԉt����悷��B �@�@�@�� ���t���������Đ��F�t�Ƃ���B�������A�Z�����ΐF�ɐ��߂�ꍇ�ɂ́A1�̈�ԉt�݂̂Ő��F����B2��2�ԉt�͉��F�̒W�F���߂�ΐF���߂Ɏg�p����B �@�@�@�� ���t�ɐ|�_�������āA�t����_�����ipH=5�`6�j�ɒ�������B �@�@�@�� ���������Z�� �@�@�@�� ���F�t�Ɍ������āA80�`90����30���Ԑ��F����B���F��͂��̂܂ܕ��₷��B �@�@�@�� �}���t������B �@�A���~�~���E�o���@2g/���b�g�� �@�|�_���@�@�@�@�@�@ 1g/���b�g�� �@�ؐ|�_�S�@�@�@�@ 1g/���b�g�� �@�@�@�� �O�L�̔}���t�ɐ��F�����������Ĕ}����������B �@�퉷��20���ԁi�ɂ����Ȃ��j �@�@�@�� �@�@���@�� �@�@�@�� �@�@�E�@�� �@�@�@�� �A�����i�n�[�u�͌��ŕϐF���₷���̂Œ��Ӂj |

| �}�_�[�i�F�f�A���U�����j�ɂ����� | �}�_�[�����i�z�j�Ɠ��ʂ��̎悷��B �@�@�@�� 2g/���b�g�����_�n�t���Ɉ��ԐZ���B �@�@�@�� ���_�n�t�����Ă�B �@�@�@�� �V���𒍓����āA80���~60���ԎϏo������B �@�@�@�� �Ϗo�����t����悷��B �@�@�@�� �������@�ōēx�A�Ϗo������B �@�@�@�� �ωt���������Đ��F�t�Ƃ���B �@�@�@�� ���������Z�� �@�@�@�� ���F�t�i40���j�Ɍ������A80���~60���Ԑ��F����B �@���� 1:50�i1��������50�~�����b�g�����t�j �@��_����pH4.5�`6.5 �@�@�@�� �A���~�}���t������B �@�~���E�o���@2g/���b�g�� �@�@�@�� �}���t�ɐ��F���������Ĕ}����������B �@���� 1:100 �@�퉷��20���ԁi�ɂ����Ȃ��j �@�@�@�� �@�@���@�� �@�@�@�� �@�@�E�@�� �@�@�@�� �A�����i�ϐF���₷���̂Œ��Ӂj |

![]() �Z���V���A�t�B�u���C���̐��ߕ���

�Z���V���A�t�B�u���C���̐��ߕ���

| �Z���V���A�t�B�u���C���̐��ߕ��� | �Z���V���� Acid Fuchshin�i�_�������j�ɁA�t�B�u���C����Methyl Green�i��������j�ɂ���Ă悭�������邱�Ƃ𗘗p�������@ |

| �g�p��i | Methyl Green�@���`���O���[���@�@CI-42585

25g 9,900�~ Acid Fuchshin�@�A�V�b�h�t�N�V���@CI-42685 25g 5,000�~ Picric Acid�@ �s�N�����_ �@ 25g 1,700�~ |

| ���t�̒��� | Methyl Green �@ 1% �@ ���@

Acid Fuchshin 1% �@ ���A �s�N�����_ �O�a�t �@���B |

| ���t�̍�������=���F�t�̒��� | �@3cc�{�A20cc�{�B50cc =73cc��3�d�t |

| �������@ | ��L�̐��F�t73cc�̍����t���ɁA ������m�������i�������x�����X�ɐi���j�������n��Z���B �������x�@ �퉷�i20���j �������ԁ@ 30�b |

| �F���̔��� | �����G�g�F�`���F �������x���i�ނɏ]���ėΐF�������B�������A18%���O�ȏ�̗������ɂȂ�ƁA���F�x�͊T�����ƂȂ�B �����G�ېF�`���t�F�@ |

|

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�����D���̐��F |

�����D���̐��F�́A���ꂼ��P��@�ۂ̐��F�̉��p�ɂ͂������Ȃ����A���ۂɂ͂��낢��Ȗ����Ƃ��Ȃ��B���ƕ�������Ă���@�ۂ̎�ނɂ���Ă��̐��F�͓��R�قȂ邵�A�܂�����̕����D���ł����Ă��g�p��������ɂ���Đ��F���@�͈���Ă���B���̏ꍇ�����̐����푮�ɑ��Ă���Ȃ菬�Ȃ�e�a����L���邪�A���̓����������D���̐��F�ł͗L���ɓ����Ƃ��������A�������Ė��Ȗ��������邱�Ƃ̕��������B |

|

���^�A�N������ ���^�|���G�X�e���� |

���ƃA�N�����A���ƃ|���G�X�e���Ȃǂ̐��F�́A������߂邽�߂̐����ƕ����@�ۃT�C�h����߂邽�߂̐����̑g�ݍ��킹�ɂ���Đ��F�����B���̂悤�Ȑ��F�ł܂��d�v�Ȃ��Ƃ͐����̑��݉������ł���B�Ƃ��ɍ����@�p�����ɂ�錦�ւ̐����i�����j�́A�g�����̂��Ԃ�h���ۂƂȂ��ĒP�ɐF���������܂��邾���łȂ����̌�������킹�A�����i�̌��낤�x��ቺ������B���̂��߁A�����@��Ő��F���낤�x���ǍD�ł��邾���łȂ����ɉ��������Ȃ���������ѐ��F�̕��@�A������I�����Ȃ���Ȃ�Ȃ��B�����̒��x�͐����Z�x�A������pH�A���܂̗L���A���F���x�Ȃǂ̏����ɂ���Ă��قȂ�B���Ƃ��A���U�^�J�`�I�������̌��ɑ��鉘����pH����F���x���Ⴍ�A���F���Ԃ��Z���قǁA����ɖ����ڂ��ɂ̓Y���ʂ������قǑ�ł���B���Ȃ킿�_��ڂ��ɂ̔Z�x�͋ɗ͗}���A�悭�R���g���[�����ꂽ�������ŏ\���ɐ�������ŃJ�`�I�������̃A�N�����T�C�h�ւ̈ڍs(����)��}�邱�Ƃ��K�v�ł���B |

| ���^�|���G�X�e���� | ���ƃ|���G�X�e�������D����W�F�ɐ��߂�ꍇ�́A�_���i�܋��j�����ƕ��U�������Ɏg�p����1���Ő��F���邱�Ƃ��ł���B�������Ȃ���A���F�`�Z�F�̏ꍇ���邢�͌��낤�x�̗ǍD�Ȑ��F���s�������ꍇ�ɂ́A�܂����낤�x�̍����|���G�X�e���U�����ɂ���Đ��F������A���ɉ����������U�������m�j�I�������܂Ń\�[�s���O���ď����i�ɔZ�F�̏ꍇ�A��A���J�������ł̃n�C�h���Ҍ��E�F���s�����Ƃ�����j���Ă���A��2���Ŏ_���i�܋��j�����┽�������ɂ���Č�����F����Ƃ���2�����@�ɂǂ����Ă����Ȃ���Ȃ�Ȃ��B |

|

���^�r�э�

���^�i�C������ |

���Ɨr�сA���ƃi�C�����Ȃǂ̕����D���ł́A�_�������A�܋������A���������ɂ���ė��@�ۂƂ����F����邪�A���Ɨr�ъԂ��邢�͌��ƃi�C�����Ԃ̐e�a���������ɑ傫�����߁A�e�����̕��z�����̐���s���ɂȂ��Đ�������邽�ߓ��F�����s�ǂł���B�Ƃ���3���F�����Ȃǂ�2��ވȏ�z�����Đ��F����ꍇ�A�ɒ[�ȐF�Ⴂ�ɂȂ��Ă��܂����Ƃ����Ȃ��Ȃ��B���ƕ����@�ۂ̐����e�a���𑵂���K�v����A���@�ۂɑ��Đe�a�������Ȃ����n���̂悢�����Q�̑I���A�����Ɉ��e�����y�ڂ��Ȃ��i�C�����h���܁A�����x�����O�������낤�ɐ��߂鏈���̐ݒ肪�v�������B |

| �� | �툳���U������PET�@ | �@pH | �@���@ |

| �_��(�܋�)���� �V �������^�������� ���ڐ��� |

�|���G�X�e���p���U���� �@�@�@�@�@�@�V �@�@�@�@�@�@�V �@�@�@�@�@�@�V |

4�`6 �@�V 4�`5��10 4�`6 |

1���@(�W�`���F�j 2���@(���`�Z�F�j �@�V�@ �@�V�@(���`�Z�F�j |

| �� | �A�N�����A�툳�J�`�I����PET | pH |

���@ |

| �_��(�܋�)���� �V �������^�������� �����Œ��^�������� |

�J�`�I������ ���U�^�J�`�I������ �J�`�I������ ���U�^�J�`�I������ |

4�`5 4�`5 4�`5��10 �@6 |

2���@ 1���@ 2���@ 1���@ |

| �� | �i�C�����A�r�� | pH |

���@ |

| �t�@�X�g�n�_������ �~�����O�n�_������ �܋����� ���U���� ���i�Z�b�g���� �������^�������� |

�t�@�X�g�n�_������ �~�����O�n�_������ �܋����� ���U���� ���i�Z�b�g���� �܋������@�@�@�@ |

4�`6 6�`7 6�`7 5�`6 4�`5 4�`5��10�@�@�@ |

1���@(�W�`���F�j �V�@ �@(���`�Z�F�j �V �@ (�Z�`���F) �V �@ (�ɒW�F�j Nylon�h���܃t��- 2���@ |

| �� | �ؖȁA���[���� | pH | ���@ |

| �������^�������� �_��(�܋�)���� �V |

�������^�������� �����Œ��^�������� �������ڐ��� |

䊏�:50g/���b�g�� 7 6�`7�@ |

�\-�_�D:20g/���b�g�� 1���@(�W�`���F�j 1���@(�W�`���F�j�A2���@(�Z�F�j |

| ���� | �ߗ��ɗp�����Ă���@�ۂ̎�ނ͑��푽�l�ŊȒP�Ɍ��������Ȃ����̂������B�@�ۊӕʗp�C���W�P�[�^�[�i�����j��p���āA�����̋z���̈Ⴂ�ɂ��A�@�ۂ��ȒP�Ɏ��ʁi���F�j������@ |

| ���� | �J���X�e�C�� A �i���{����j �A�C�f���e�B�t�B�P�[�V�����@�X�e�C��No4�i�f���|���j |

| ���F | �@�ۊӕʗp�C���W�P�[�^�[�i�����j 1%�n�t�̃{�C������1�`5���ԐZ���Đ��F�A����B |

| ���� | �@

�@�@�@�ؖȁ@ �i�C���� �r�j���� �A�Z�e�[�g �r�с@ ���[�����@�A�N�����@

�@ ���@ �|���G�X�e��

|

| �Z���V���蒅 | ���@�ۂ̕\�ʂɂ̓Z���V���A�Џ�̒`�������핢����Ă���A�ʏ퐸���ɂ�肱�̃Z���V���͏�������Ă���B����������ȐD���A�Ⴆ�I�[�K���W�A�ߌ��i�ʌ��j�A�G�����ł̓Z���V�������̂܂c���Ďg�p�����B�܂���ʌ��D���ł��������A���E�W�l�X���_�h�~���l�����ēK���ʂ̃Z���V�������Ɍ̈ӂɎc���ꍇ������B���������ĉ����A�A���J���t���ɗn�����₷���Z���V�����Œ肷��K�v������A�]������z�����A���f�q�h�A�N�������A�^���j���_���ɂ��Z���V���蒅�̏������s���Ă������A�����̕��@�͑@�ۂ̕�������ቺ�����A�@�ۂ����������A�܂����F����̂ŒW�F�ɐ��F�ł��Ȃ����ƂȂǁA���F�ʂ����X�̌��_��L���Ă���B | |||||||||||||||||||||||||||||||||

| �V�A�k�[���_������т��̗U���̂��邢�̓V�A�k�[���_�U���̂̔��������ɂ��Z���V���Œ�@ | �������邢�͐��D�����V�A�k�[���_���܂��̓V�A�k�[���_�U���̂ŃA���J���̑��݉��ɗ◁�ŏ������邩�A���邢�͗◁�ŏ����܂��͐��F���邱�Ƃ̂ł���^�C�v�̃V�A�k�[���_�U���̂̔��������i2�����V�A�k�[���ɔ��F�c�̓����������j�ŃA���J���������ɂ����Ēቷ���F���邱�Ƃɂ��A�Z���V���������Œ肷�邱�Ƃ�����Ƃ���V�A�k�[���_������т��̗U���̂��邢�̓V�A�k�[���_�U���̂̔��������ɂ��Z���V���Œ�@�ł���B | |||||||||||||||||||||||||||||||||

| ���{�� 1 | ���L�̃V�A�k�[���_�U���̔��������@4% o.w.f

���_�i�g���E���i�����j�@�@ 30g/���b�g�� ����@�@�@�@�@�@�@�@�@�@�@�@�@1:40 ���x�@�@�@�@�@�@�@�@�@�@�@�@�@25�� ���ԁ@�@�@�@�@�@�@�@�@�@�@�@�@30���� ��L�̂悤�Ȑ����Ő����ɐ������z����������A�Y�_�i�g���E���i�����j1g/���b�g�����ɉ����A�����x��60���ԌŒ���������A������\���ɍs���A�E�����������B ���̎��������ɏ�@�ɂ��X�Y���ʂ��{���Ɖ��\�̌��ʂƂȂ�B

|

|||||||||||||||||||||||||||||||||

| �X�Y���� | ���{�� 1�̂悤�ɔ��������i2�����V�A�k�[���ɔ��F�c�̓����������j�́A�����Z���V�����Œ肷��̂ő��ʏ����H�����ł̃Z���V���̒E�����Ȃ��A�ɂ߂ėD�ꂽ�X�Y���ʌ��ʂ��F�߂���B | |||||||||||||||||||||||||||||||||

| ���{�� 2 | ���L�̃V�A�k�[���_�U���̔��������@4% o.w.f.

���_�i�g���E���@�@�@�@�@�@�@�@�@30g/���b�g�� ����@�@�@�@�@�@�@�@�@�@�@�@�@�@�@1:40 ���x�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@25�� ���ԁ@�@�@�@�@�@�@�@�@�@�@�@�@�@�@30���� ��L�̂悤�Ȑ����ɐ������z����������A�Y�_�i�g���E��1g/���b�g�����ɉ����A�����x��60���ԌŒ��������̂��A����A�E���A���������B ���̏����������}���Z���Z�b�P��0.5%sol.��82�`83���A60���ԏ��������ꍇ�̗������͉��\�̂��Ƃ��Ȃ�B

|

|||||||||||||||||||||||||||||||||

|

|

���{�� 2�̂悤�Ɉ�ʂ̌������̕��@�ł́A�Z���V���͗n�����邱�Ƃ��Ȃ��A�����ɂ�������Œ肳��Ă��邱�Ƃ��킩��B�@ |

��������������������������������������������������������������������������������������������������������������������

�\���Ȋw������

���{���Ƌ���

���{�^�ȋ���

���s�s�Y�ƋZ�p�������@�ۋZ�p�Z���^�[

Stazione Sperimentale

per la Seta

Museo

Didattico Della Seta, Silk Museum of Italy

Zijdemuseum

Aurora silk

Treenway silks

Carol Weymar of The

Silk Worker

The John Cody Gallery

Conservation through Poverty Alleviation

International

Royal Thai Silk

lyon museum

The textile museum

CSIRO Australia

Wool Research Organisation of New Zealand

�@ �@